| Nettoyage

- Décalaminer le

dessus des pistons et les gorges de segments.

- Nettoyer avec beaucoup de soin les fentes

de grais sage à l'intérieur

des pistons.

- Décalaminer les segments de piston avec de la toile émeri

très fine.

- Contrôler après nettoyage si les pièces

ne présentent pas de criques ou de défauts.

SEGMENTS

Montage des segments « réparation » (GOETZE

PASSFORM RING)

Les segments spéciaux GOETZE peuvent être

utilisés avec succès en rénovation moteur

dans tous les cas où l'état mécanique du moteur

est relativement bon, c'est à dire, lorsqu'un examen de

l'embiellage et des paliers de vilebrequin n'a pas révélé d'anomalie

nécessitant une réfection de la ligne d'arbre.

Lorsque ces conditions sont réunies, le réalésage

peut être évité à condition que l'usure

du cylindre au point mort haut soit comprise entre 0,10 et 0,25

mm.

Si l'état mécanique du moteur est vraiment bon,

la valeur indiquée ci-dessus peut être légèrement

dépassée. Par contre, l'usure minimum du

cylindre ne devra, en aucun cas, être inférieure à 0,10

mm, ceci afin d'éviter le coulissement à sec

des segments dans le cylindre. Vu leur destination, ces segments

spéciaux ne sont prévus qu'en cote normale. Ils sont

vendus en jeu complet par moteur. Ces ensembles sont disponibles

au Département Pièces Détachées.

Règles de montage

L'arête du cylindre ne doit pas ôter enlevée.

Le décro chement situé sur l'arête supérieure

du segment de com pression est prévu pour l'éviter.

Dans le cas où l'on constate après démontage

de l'em biellage un jeu important d'axe de piston, il est

nécessaire, soit de remplacer les axes de piston par des

axes cotes majorées, soit de changer les pistons.

Sur les pistons, les gorges de segments ainsi

que les fentes de passage d'huile doivent être proprement net toyées.

La calamine adhérant aux gorges du piston doit être

enlevée avec beaucoup de précaution sans endom mager

le fond et les rayons des flancs de rainure.

Comme outil de nettoyage des gorges, on peut

utiliser des fragments de segments de pistons usés.

Le montage des segments sur les pistons doit être

effectué avec

soin en respectant les instructions portées sur leur emballage.

L'équipement du piston commence par la gorge inférieure.

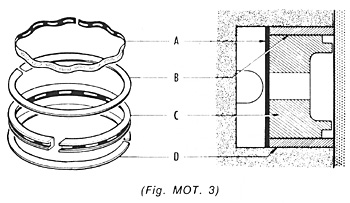

Le segment inférieur (fig. MOT. 3) se compose de :

- deux

segments en acier (B - D)

- un segment racleur en fonte (C)

- un ressort à expansion (A).

On montera d'abord le ressort à expansion dans la gorge en

prenant soin que sa coupe soit en ligne avec l'axe de piston. On

montera ensuite le segment acier infé rieur, puis le

segment racleur en fonte, enfin le second segment acier. La disposition

des coupes doit correspon dre à celle décrite

(fig. MOT. 3).

On montera d'abord le ressort à expansion dans la gorge en prenant soin que sa coupe soit en ligne avec l'axe de piston. On montera ensuite le segment acier inférieur, puis le segment racleur en fonte, enfin le second segment acier. La disposition des coupes doit correspondre à celle décrite (fig. MOT. 3)

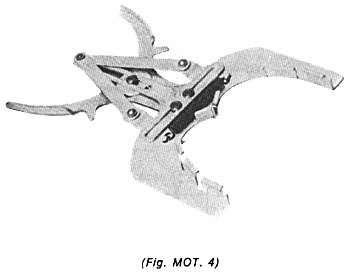

Les segments acier seront montés en les vissant de gorge à gorge à partir de la tête du piston si l'on ne dispose pas de la pince spéciale (fig. MOT. 4).

La deuxième gorge en partant du bas est destinée à recevoir le segment à épaulement avec expandeur dont ,la coupe est décalée de 1800 par rapport à celle de l'expandeur du racleur. Ce segment est monté avec l'épaulement en haut. Sa coupe est décalée de 180" par rapport à celle de son propre ressort expandeur.

Le segment de compression supérieur comporte un évidement destiné à éviter l'arête d'usure du cylindre. L'évidement doit donc être dirigé vers le haut.

Les coupes des trois segments doivent être décalées l'une par rapport à l'autre.

Le montage du piston dans le cylindre ne présente pas de difficulté particulière et sera effectuée avec l'outillage classique.

Rodage

Roder soigneusement sans forcer pendant 500 à 1.000 kilomètres les moteurs ainsi rénovés.

Après vidange de l'huile, le moteur peut être utilisé normalement. |